工业和信息化部公布了全国首批领航级智能工厂名单,珠海金湾格力电器工厂凭借其在智能制造,尤其是数据处理与应用领域的卓越表现,成功入选。这一殊荣不仅是对格力电器多年来深耕智能制造、推动数字化转型成果的权威认可,更是对珠海市乃至粤港澳大湾区高端制造业发展水平的有力印证。

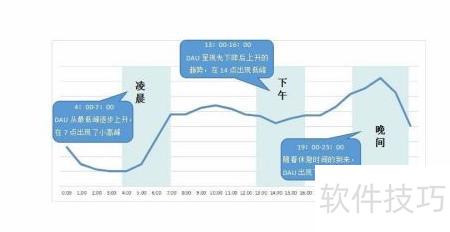

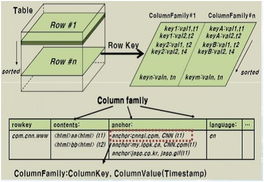

格力电器金湾工厂的智能化升级,核心驱动力之一在于其构建了高效、精准、协同的数据处理体系。工厂通过部署物联网(IoT)传感器、机器视觉系统、智能机器人等先进设备,实现了对生产全流程——从原材料入库、零部件加工、整机装配到质量检测、物流出库——的实时数据采集。海量的设备运行参数、工艺状态信息、产品质量数据、能耗数据以及人员操作记录被源源不断地汇聚到工厂的“数据湖”中。

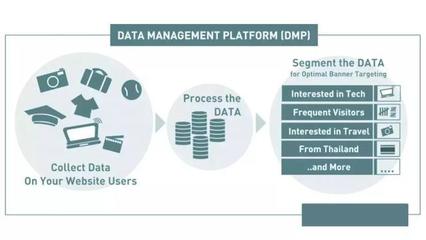

面对如此庞杂的数据流,工厂依托工业互联网平台和强大的边缘计算能力,实现了数据的即时清洗、整合与初步分析。关键在于,格力将数据处理深度融入业务决策与过程控制:

- 预测性维护与设备管理:通过分析设备振动、温度、电流等时序数据,构建预测模型,提前预警潜在故障,将非计划停机时间大幅降低,保障了生产线的连续稳定运行。

- 工艺优化与质量控制:实时监控关键工艺参数,并与产品质量数据进行关联分析,能够快速定位影响产品良率的波动因素,实现工艺参数的动态自调整,确保产品质量的一致性与卓越性。基于视觉检测数据,实现了产品缺陷的自动识别与分类,质检效率和准确性显著提升。

- 生产调度与资源优化:利用订单数据、物料库存数据、设备产能数据以及能耗数据,通过高级排程算法(APS)和数字孪生技术进行仿真模拟,生成最优的生产计划和资源调配方案,实现了柔性化生产,快速响应市场变化,并有效降低了能耗与物料浪费。

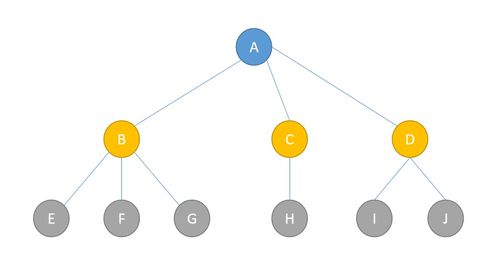

- 供应链协同与追溯:从原材料到成品的每一个环节都生成唯一的数据标识,构建了全链条可追溯体系。这不仅提升了供应链的透明度与管理效率,也为产品售后服务和质量分析提供了完整的数据支撑。

入选“领航级智能工厂”,标志着格力电器金湾工厂的数据处理能力已从“感知”和“连接”阶段,迈入了“洞察”与“优化”的高级阶段。其数据处理模式正从传统的事后统计分析,转向实时感知、智能决策和自主执行的闭环控制,真正驱动了生产模式的革新。

此次入选,不仅为格力电器自身的高质量发展注入了强大动能,也为中国制造业,特别是家电行业,提供了一个可复制、可推广的智能工厂建设样板。它展示了如何通过深度挖掘和利用工业数据,实现降本、增效、提质和绿色发展的综合目标,为中国从“制造大国”迈向“制造强国”的征程贡献了宝贵的“格力智慧”与“珠海方案。